《甲子光年》获悉,近日,光伏企业中能创光电科技(常州)有限公司(以下简称“中能”创) 已完成近亿元Pre-A轮融资,本轮融资由耀图资本、正轩投资、同创伟业、拓邦投资、共享投资领投。

中能创9月7日成立 , 2021年由原光伏国家重点实验室主任黄强博士主持,总部位于常州,是一家光伏异质结电池制造及技术服务企业,成立仅2个月,中能创就获得了数百万 软银中国投资人民币。

中能创团队深耕光伏领域多年,据黄强介绍,其科研团队诞生于中国 光伏科学与技术国家重点实验室,由黄强于2010年创立,依托天合光能作为创始主任。 中能创现任联合创始人崔延峰博士是当时实验室的核心成员。 2011年,中能创团队开始承担国家863计划异质结项目的研究,在光伏电池脱金属和超薄硅片领域积累了多项专利。

近期,随着光伏电池技术的革新,光伏产业似乎迎来了一个新的拐点。 目前光伏电池的主流产品PERC电池(发射极钝化和背接触电池)已接近其理论发电效率极限,降本增效空间不大。 在此背景下,市场开始呼唤更高效的新技术。 其中,最有前途的技术路径是TOPCon、IBC和异质结。

在光伏领域,谁能掌握未来的主流技术,谁就拥有了快速崛起的“钥匙”。 中能创团队认为,异质结电池具有更高的发电效率和良率,更强的环境适应性,“具备成为主流电池技术的潜力”。 因此,凭借在异质结领域的多年积累,瞄准新一轮产业迭代机会,中能创团队选择了创业。

近日,《甲子光年》专访中能创创始人兼总经理黄强,畅谈中能创眼中的光伏行业新机遇,以及如何打造业务优势。

1.N型电池掀起光伏“三国争霸”

为我国发展新能源,光伏 发电无疑是最重要的部分。 聚焦光伏行业内部,提高发电效率、降低成本一直是决定行业生命线的核心。

为了降本增效,我国光伏产业过去经历了两次技术革命:

第一次是2009年到2010年,发生在光伏电池的上游—— — 硅领域。 通过这场革命,制造电池的主要材料多晶硅实现了量产,成本从200美元/公斤下降到20美元/公斤。 被称为“世界硅王”的保利协鑫凭借其技术优势。 上升;

第二次是2013年到2019年,发生在硅材料之后的硅片生产过程中。 在这场革命中,由于单晶炉和直拉单晶技术的优化,发电效率更高但价格更高的单晶硅片能够量产。 此后,单晶逐渐取代传统的多晶硅片成为光伏电池的主要材料。 隆基绿能作为当今光伏市场的领头羊,正是因为这一波科技创新浪潮,被冠以“光伏新王”的美誉。

目前,随着科技的不断发展,光伏产业似乎来到了一个新的拐点。 黄强告诉《甲子光年》,业内普遍认为,光伏的第三次技术变革最有可能发生在电池领域。

PERC电池是目前光伏行业的主流电池技术。 根据中国光伏工业协会(CPIA)报告,2021年市场结构中,铝背板电池市场份额为5%,PERC电池市场份额为91.2%。 但是PERC电池已经实现了23%的光电转换效率,与24.5%的理论极限相去甚远,提升空间不大。

为突破行业瓶颈,市场开始呼唤更高功率的光伏新技术。 8月18日,科技部、国家发展改革委、能源局等九部委印发《科技支撑碳中和计划》 高效硅基光伏电池的发展”。

所谓的“硅基光伏电池”一般包括P型电池和N型电池。 前者生产工艺简单,设备建设成本低,一直是性价比最高的电池技术路线。 无论是上一代主流铝背场电池(BSF),或目前市场上的主力PERC电池,都属于P型电池序列。 但另一方面,所有P型电池基本都会面临24.5%发电效率的极限。

市场上唯一能替代P型电池成为市场主流的就是N型电池,也就是国家重点强调的“高效硅基光伏电池” 九个部委。 其技术路线多且清晰,发展相对成熟。 各种技术的光电转换效率已超过24%,应用潜力巨大,商业化空间十分可观。

目前N型电池主要有TOPCon、IBC和异质结三种。 从行业来看,未来光伏市场的主流很可能是由这三种技术产生的。

黄强向《甲子光年》介绍,在三大技术中,TOPCon的前期生产门槛最低。 该技术最大的特点是无需改造生产线,只需改造现有的PERC生产线,初期生产成本低。 但其光电转换效率较低,目前实验室限制为26%(ISE,双面接触),优于PERC,低于异质结和IBC。 另外,TOPCon的工艺过于复杂——普通光伏电池一般只需要经过9道生产工序,而TOPCon的工序高达12~13道,大大增加了量产难度,难度极大 把握良率。

IBC电池是目前所有电池技术中发电效率最好的,实验室极限效率达到26.63%。 但工艺也是最不成熟的,加工成本极高,生产设备昂贵,离商品化还很远。

相比之下,异质结电池的性能更符合市场需求,被认为是下一代主流电池最有前途的技术路线。 根据CPIA公布的经验数据,目前异质结电池与P型电池相比在发电量上具有绝对优势,每千瓦发电量可提高6-10%。 其实验室最高光电转换效率约为26.5%,高于PERC和TOPCon电池。 工序最少,只有4道工序,生产工序可控性强,成品率最高。

CPIA预测,随着技术的发展和N型电池量产线的推出,预计到2025年,TOPCon和异质结技术的市场份额将接近50%。 到 2030 年,异质结电池将成为它是主流,至少有40%的市场份额。

在黄强看来,当前是电池未来技术路径最不清晰的时刻。 所有三种 N 型电池技术都有机会,它们将用于 TOPCon 和异质结。 技术上优先的爆发。 目前,这两种技术的量产光电转换效率在25%左右。

2。 做大、做薄、少金属,中能创的突破口

面对异质结的新机遇,国内几家光伏巨头不甘落后。

今年6月23日,隆基股份宣布其M6全尺寸异质结电池的光电转换效率打破世界纪录,达到26.5%,标志着异质结离商业应用又近了一步。 8月31日,全球最大的光伏电池制造商通威也宣布,将在成都、合肥等地开展异质结电池中期测试,并同步研发TOPcon电池。 此外,阿特斯、天合光能等几家龙头企业也在异质结领域展开量产试验。

中能创也看到了N型电池革命的机遇。

黄强介绍,异质结发展初期有两个主战场:一是小众市场,即高度定制化的需求市场; 二是主战场——拓展更多应用场景。

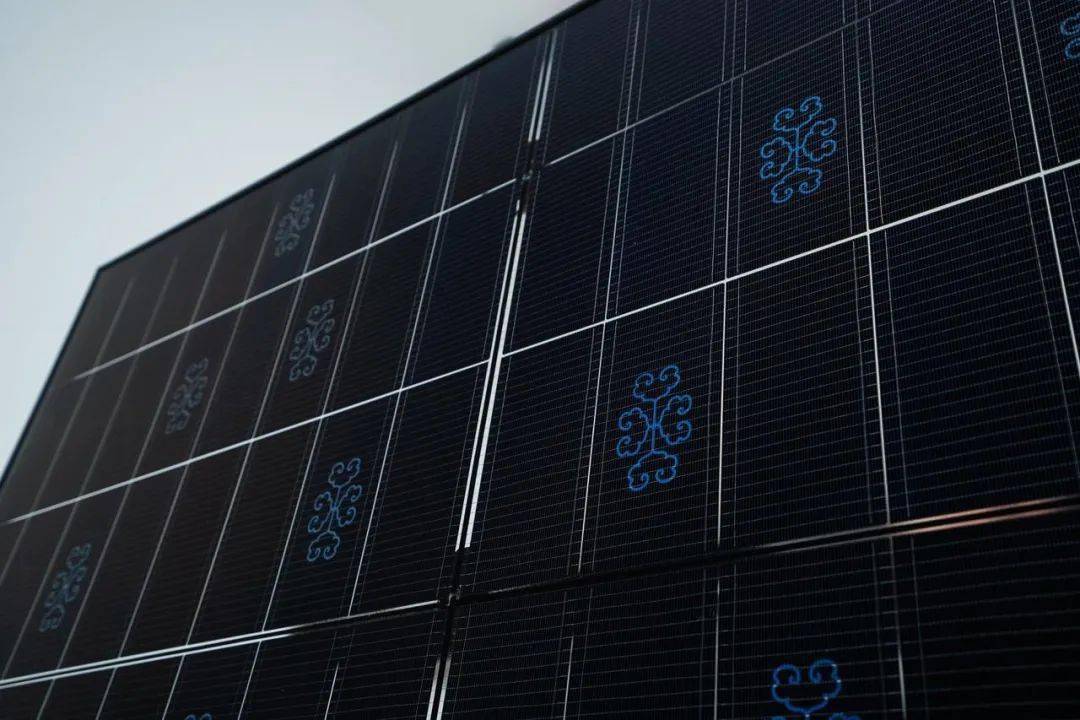

打破游戏规则始于利基市场。 目前,中能创主要以建筑行业为切入点,期待以定制、高效、低成本三大优势打开市场。 通过定制化服务,中能创可为建筑和园区设计具有“苏州园林式”等特色外观的光伏组件产品,以最小的占地面积实现发电效率最大化,将高效与定制相结合。

黄强表示,光伏发电的效率不仅取决于电池的光电转换率,还取决于系统效率,而异质结技术正是温度系数最低的技术, 环境适应性最强,系统效率最高。 种类。 目前,新加坡国立大学推出的屋顶异质结光伏组件系统效率领先世界,在91%左右,而一般光伏电站的系统效率通常在80%-85%左右波动。

异质结企业在突破利基市场后,要想规模化商业化,必须解决降低成本的问题。

对此,耀途资本创始合伙人白宗义认为:“异质结电池技术前景广阔,但仍面临设备投资。资金过多、生产成本高等问题。 “中来今年9月发布的一份报告显示,目前异质结电池的含税生产成本约为1.4~1.5元/W,而目前主流的PERC电池生产成本含税约为1.27元/W。

异质结成本中,硅片和银浆是最主要的费用,其中硅片约占电池总成本的一半,银浆占非硅的1/ 4.因此,能否在这两个方面降低成本,将决定谁能在竞争中真正突围。

为了降低原材料和耗材成本,黄强介绍,核心 中能创团队的想法是做大,做薄,去金属。

做大,也就是增加单个电池的尺寸。当硅片变大,它的发电量会 有明显改善,但配套的消耗 电池配件不会同步。 增加,因为电池配件的使用只与电池块的数量有关,与其面积大小关系不大。 做大电池不仅是中能创的选择,也是行业趋势。 目前中能创主要产品尺寸为210mm,行业主流尺寸为166mm,未来182mm和210mm的市场占有率将持续提升。

薄是指超薄硅片技术 . 硅片越薄,硅材料的成本就越自然。 它越低。 中能创团队使用的超薄硅片关键封装技术来源于2014年创业时的研究成果,拥有完整的专利权。 黄强指出,对于一般光伏技术而言,薄硅片往往会导致其发电效率下降,得不偿失。 与异质结电池相比,硅片的减薄不仅会限制发电效率,还会增加其功率。 因此,硅片的减薄是目前异质结特有的退化。 采用这种方法,这种优势将随着量产规模的扩大而不断扩大。

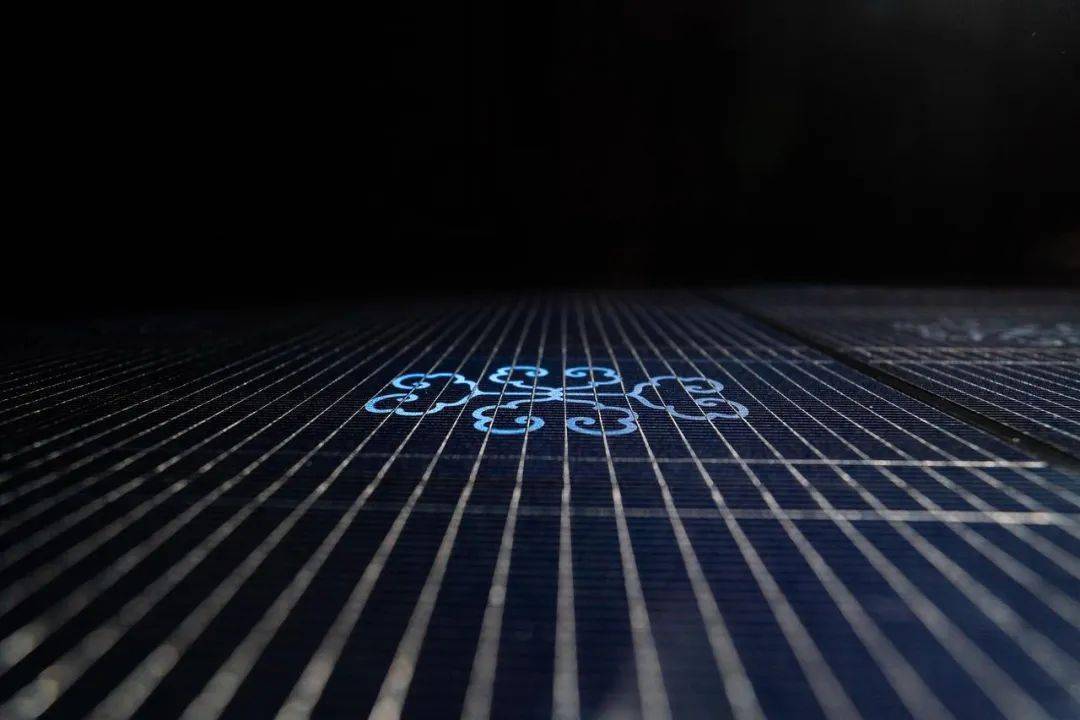

在脱金属方面,通威、隆基等企业采用的方法是镀银铜或镀铜技术。 以铜代银的方法可以节省白银的消耗。 在这些技术的基础上,中能创叠加无母线技术,节省银浆。

母线嵌入光伏硅片上的宽金属线对应细金属线,即 辅助网格。 黄强对比车辆,“主网相当于高铁,速度快,运量大,但建设成本高;辅网相当出租车,慢但便宜。”

母线槽的宽度和数量如何选择一直是光伏行业的难题。问题。 CPIA数据显示,2021年行业主流母线应用数量为9个,大部分光伏企业采用主网和辅网相结合的方式。

“目前技术的发展方向是增加母线数量,减小母线宽度,建设更多‘低调高铁’,在国内被称为‘多母线技术’ 并网”是另一种在电芯中直接取消主网,在组件封装时将其辅助网连接到互连焊带的方式,即“电池无母线,组件多母线” ”。 对于无总线技术的特点,黄强解释说,“这项技术的优势非常明显,可以大大降低成本,但技术门槛很高。”

业内普遍认为,到2030年,无母线技术仍将是小众技术,市场份额有限 低于 10%。 限制其普及的主要原因是生产设备成本太高。

2022年,中能创将研发出全球首款210mm超薄无母线异质结电池,并获得德国莱茵TÜV第三方权威认证。 目前,中能创是国内第一家、全球第二家掌握大规模无母线异质结技术的公司。

黄强认为,这项技术将对行业产生革命性影响,“通过busbarless技术,异质结电池的硅银浆消耗量将大大降低,每瓦成本可降低 0.2元~0.25元。在各种技术的叠加下,中能目前的异质结电池可以比常规PERC电池多发电5%~6%。”

本轮融资中能将扩大 其大规模无母线异质结电池量产线,开发下一代产品,壮大团队。

“目前,限制异质结普及和量产的主要原因是成本,而 大尺寸、超薄、无母线三种技术叠加,无疑可以降低生产成本。”黄强介绍,“中能创解决了中能创投资成本高的问题。 设备处于异质结技术的早期阶段,可实现量产。 到2023年,中能创产能有望达到1GW,并将快速扩张至10GW。 现在,中能创测算,每投产1GW,可节约设备成本约3000万元,为异质结性价比高于PERC,从而实现产业化带来新的可能。”